联力科技助力柳塔矿首套智能化工作面改造,支架电液控项目首战告捷——煤机速度10~12米/分,支架跟机功效提升20%

作 者:

发布于:2022-04-25 10:37:58

点击量:

2022年4月15日,联力科技助力神东煤炭集团柳塔煤矿22104综采工作面完成全工作面智能化功能调试,自此该工作面正式进入自动化生产阶段。

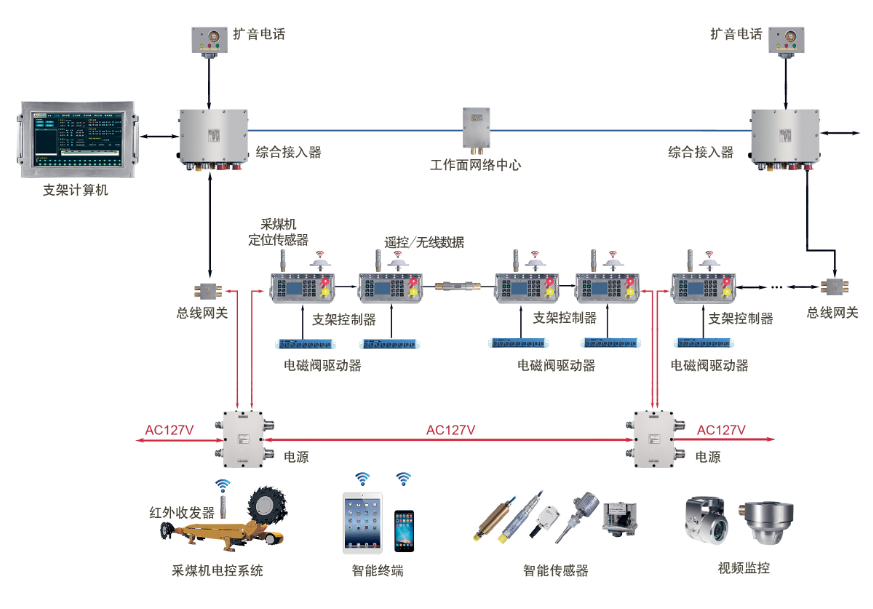

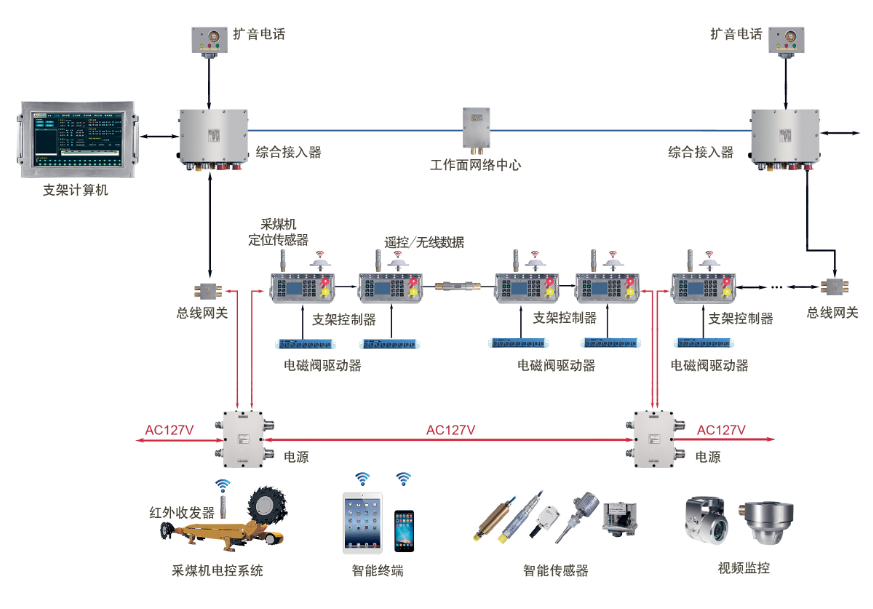

国家能源集团神东煤炭22104综采工作面是柳塔煤矿第一套智能化工作面。该工作面煤层平均厚度3.12m,其中存在0.8~1m的夹矸,且工作面矿压大、顶板条件不好,容易破碎漏矸,对设备选型和安装有极为严苛的要求。联力科技作为本项目实现自动化的主要合作方,承担了支架电液控制系统、采煤机电控系统、工作面视频系统、人员接近防护系统、工作面集控中心等系统及配套设备的供货、联调。

联力科技支架电液控的主要创新点:

★★ 不再使用红外定位装置,系统成本低,且大大减少了日常维护的工作量,减少了工作面倒面、安装时的工作量;

★★ 使用了采煤机精确定位技术,定位精度可达到0.1支架宽度,更加精确;

★★ 采煤机和支架实现数据共享、直接对话,成功地将物联网技术应用于工作面;

★★ 采用独创的十二工步割煤工艺,简化了控制逻辑,且采煤机割煤工艺无缝衔,实现全工作面自动跟机;

★★ 采用集群控制、分散控制技术,可靠性高、跟机速度快,当自动跟机时,采煤机速度10~12米/分,支架跟机功效提升20%;

★★ 客户柳塔矿22104工作面,宽度340米,共196个支架,漏矸严重。使用联力科技支架电液控实现了高精度的自动超前拉架,实现了滞后煤机中心点0.5架自动超前拉架,解决了漏矸不能自动跟机拉架的难题。

联力科技支架电液控制系统的应用将进一步助推煤矿客户实现自动化、智能化建设。联力人也将一如既往地为建设世界一流的安全、高效、现代化煤矿而持续奋斗!“安全高效、减人增效,为国内外煤炭工业高端用户提供技术先进、性能可靠的智慧工作面全套解决方案”将引领着我们一直专注地努力投入!